折叠屏手机的普及,还需转轴相关技术快速迭代

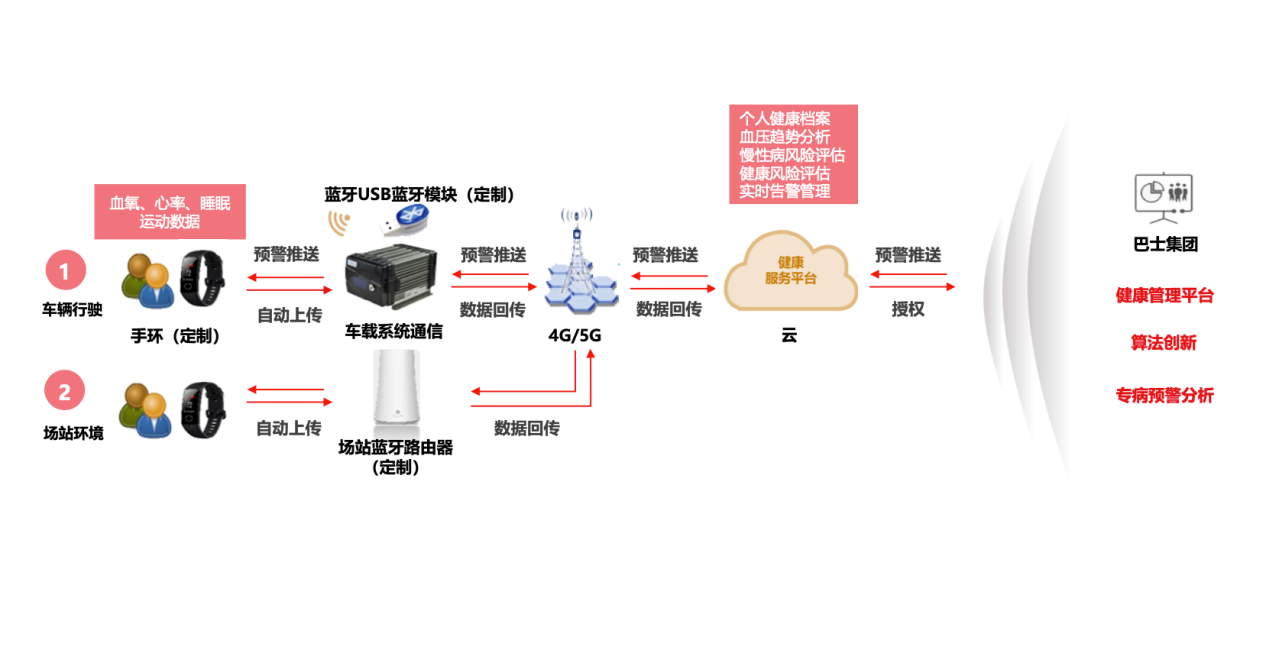

随着日前官方确认,小米 MIX Fold3 即将于 8 月 14 日亮相,并明确这款新机将配备能够让轻薄折叠和真旗舰兼得的小米龙骨转轴后,也吸引了外界的众多关注。据小米方面目前透露的相关信息显示,这套全新的龙骨转轴拥有 3 级连杆转轴、14 个活动关节,共有 198 个零件、设计非常复杂,同时还采用了无孔式设计转轴浮板,使得屏幕的平整度大幅提升,并降低折痕对于使用体验的影响。而且得益于这个全新的转轴,与现款机型 MIX Fold2 相比,MIX Fold3 屏幕展开后的形态薄了 8.6%、折叠形态下更是薄了 12.5%。

(资料图)

(资料图)

此前,折叠屏机型难以普及的一大痛点,无疑就是屏幕展开后的视觉效果难以满足用户的需要,而这一点则是直接由转轴和铰链部分决定。虽然早期折叠屏手机是通过 U 型铰链来实现物理意义上的折叠,也体现了相关厂商在屏幕及玻璃盖板方面的 " 硬 " 实力,但由于工艺和材质等方面的限制,同时也会导致屏幕折痕较为明显。

为防止铰链进灰,三星改进后的 U 型铰链内置有防尘刷毛纤维而且这种相对简单的设计还带来了更多问题,例如可能会导致屏幕折叠时闭合不紧密、视觉上出现瑕疵。同时也是由于这一原因,可能会导致转轴部分的密封性出现问题,一旦灰尘进入后将可能会使得转轴、乃至屏幕的使用寿命大幅下降。

后续虽然相关厂商通过换用水滴型铰链,将 U 型铰链的 1.5mm 弯折半径放大至 3mm,并通过放大范围来分散由于折叠给屏幕带来的压力,以增加铰链空间换取视觉体验的提升,但也只能相对减轻负面影响、而无法完全消除。不过从总体上来说,改进后的转轴和铰链使得折叠屏手机逐步进入普及阶段,也促使部分消费者开始陆续介绍这一产品形态。

谷歌 Pixel Fold 因为转轴设计曾招来诸多差评在这一阶段,谷歌的 Pixel Fold 或许是个反面的例子。为了确保稳固性,这款机型采用了高摩擦力铰链和刚性材质的转轴,但这种 " 非此即彼 " 的方案不仅让屏幕开合存在问题,而且使用一段时间后还有可能会带来屏幕或转轴损坏的隐患。由此也足以证明,折叠屏机型在设计之初就需要将转轴和铰链部分多加考量,否则一旦上市后因此所造成的问题就可能引发产品口碑的崩塌。

典型的水滴型铰链,可以看到这种设计能够在一定程度上降低对屏幕的压力针对以上难点,各大手机厂商也积极对转轴和铰链部分进行改良。例如对于屏幕折痕明显的问题,在 U 型铰链和水滴型铰链进行改良后,通过放大弯折半径的方式来降低由折叠给屏幕带来的压力,就可以在一定程度上降低屏幕折痕对用户视觉所产生的干扰。

不久前刚刚发布的三星 Galaxy Z Fold5 就在换用了水滴型铰链后,不仅降低了折痕对屏幕视觉效果的影响,同时还使屏幕在折叠状态下可以达到几乎完全闭合的状态。此外值得注意的是,在换用新的铰链和转轴后,Galaxy Z Fold5 还有效提升了机身的防尘效果,能够避免因为灰尘进入铰链部分影响使用寿命的问题。

对于如今折叠屏机型而言,转轴和铰链部分同时还是影响机身体型的关键因素之一,水滴型铰链虽然可以有效降低折痕对于屏幕视觉效果的影响,但由于其需要更多的空间来容纳弯折后的屏幕,因此对于机身轻薄设计来说也有一定的不利影响。

荣耀 Magic V2 采用了鲁班钛金铰链以荣耀 Magic V2 系列的鲁班钛金铰链为例,其就采用了无齿轮设计、用同步滑动件来代替齿轮,在一定程度上减少了同步传动的零件数量,也降低了整个结构的复杂度。同时由于引入 3D 激光打印工艺,因此重量更轻、结构更可靠,在极致轻薄和可靠性方面找到了一个平衡点。

MIM 工艺适合批量生产小型、复杂,以及有特殊要求的金属零件除了结构设计方面之外,铰链、转轴相关的工艺和材质同样也成为了各大厂商的发力点。例如在工艺方面,传统金属加工工艺 z 在制造这类精密部件时不仅费时费力,良率也会存在一定问题,因此目前主流的方式是采用 MIM ( Metal Powder Injection Molding Technology、金属粉末注射成型技术 ) 工艺。据悉,这一工艺具备工序少、无切削或少切削的特性,更适合批量生产小型、复杂,以及具有特殊要求的金属零部件。

而在材质方面,由于需要兼顾强度和韧性,因此诸如钛合金、锆合金、碳纤维等新材料也被陆续引入到转轴和铰链中,配合适中的阻尼调校,既保障了折叠屏手机的使用寿命,也使得用户获得了最好的体验。

小米 MIX Fold 2 上的微水滴形态转轴根据市场调查机构 Counterpoint Research 不久前发布的相关报告显示,2023 第一季度全球折叠屏手机出货量为 250 万台、同比增长 64%。随着市场份额的不断扩大,如今不仅手机厂商为了提升产品竞争力积极寻求对转轴、铰链的改进,上游供应链也有充足的动力驱使其积极在这一领域进行投入。

例如老牌连接器厂商安费诺 ( Amphenol ) 手中,就握有大量与转轴、铰链相关的专利,国产厂商诸如统联精密、精研科技、宜安科技、东睦股份不仅能提供 MIM 制造工艺支持,据称还在进一步开发液态金属的应用。而这些上游供应链厂商的动作,也使得终端厂商在打造产品时有了更多的选择,更有助于进一步推动折叠屏手机的普及。

虽然与早期相比,折叠屏机型的转轴和铰链相关技术已经较为成熟,但显然还没有达到完美的地步。由于这类零部件不但精密,而且极为复杂,所以由此带来的问题也极为多样化,毕竟复杂的机械结构对于制造就有着更高的要求。以 OPPO 上代折叠屏机型 Find N 为例,其铰链部分就共有 136 个零部件,加工精度最高达 0.01mm,成本更是高达 800 余元。而 vivo 的老款折叠屏手机 X Fold,铰链部分也有着多达 174 个零部件,并使用了六重航空材料,当时的成本甚至达到了 1200 元。

据调研机构 DSCC 公布的相关数据显示,当前折叠屏手机的人工和原料成本比直板机型高出了 69%,而这无疑也是促使其售价相对更高。因此对于这类产品来说,未来诸如降低转轴、铰链设计的复杂程度,减少零件数量,才能达到降低制造难度、节省成本的目的,以进一步推动普及。

【本文图片来自网络】

- 消息称Meta重新开始招聘被裁员工 薪酬有所降低

- 象征手法的作文800字竹子(象征手法的作文800)

- 第三批出境团队游国家名单公布 旅游平台咨询量大增

- 限时优惠!英特尔NUC X15Arc电脑仅需4549元

- 海尔逸14M笔记本电脑优惠200元

- 古老的DNA揭示了美洲牛的非洲根源

- 亿纬锂能马来西亚工厂动土

- 两部门下达15亿元水利救灾资金 解放军和武警官兵全力迎战洪峰

- 爆料!一把手退休!东本迎最难时刻:库存超5万,超60%经销商亏损 | 明镜pro

- 生物股份:8月10日融资买入222.11万元,融资融券余额8.35亿元

- 业内人士:预期降准最快将在三季度落地

- 羊入虎口属虎和羊好吗,79年属羊答案 羊入虎口属相婚配

- 姆巴佩若免费走巴黎要减薪裁员 姆总弟弟还在王子公园

- 顺络电子:董事长袁金钰累计质押3473万股

- MAMAMOO百度云mp3(mamamoo百度云)

- 猕猴桃种植需要什么条件呢(猕猴桃种植需要什么条件)

- 11代酷睿+MX450+16GB+512GB PCIe固态硬盘 惠普星14青春版2020款 14.0英寸笔记本电脑仅3099元

- 华为MateBook 14 2023超值优惠

- 直降300元!宏碁传奇Go 14英寸笔记本电脑到手价2849元

- 京东2079元 宏碁优跃 Air 14英寸笔记本电脑

- 财经纵横/中国民航机发展取得大突破\凌昆

- 上海两年颁布18部浦东新区法规 走出立法引领推动改革创新的新路子 浦东“立法试验田”释放改革效能

- 南京大学广西录取分数线 南京大学广西招生人数多少

- 多家上市券商业绩回暖

- 2023年6月份首都城市环境建设管理考核结果公布

- 中央气象台8月11日06时继续发布暴雨蓝色预警

- 送政策进园区,普陀这个街道打造“15分钟就业服务圈”

- 宁波市建设工程造价管理办法(关于宁波市建设工程造价管理办法简述)

- Here we go!罗马诺:达拉米将加盟兰斯,总价为1700万欧

- 京东到家商家中心在哪(京东到家商家版中心)

- 普洱市志愿者官网(普洱市志愿者服务网)

- 搭载R3-3300U仅需799元!性能实测告诉你这款迷你主机值不值得买

- 华硕灵耀X13笔记本电脑优惠活动进行中

- 性价比超高!联想ThinkBook 14+ 2023促销5299元

- 限时抢购!HP锐14笔记本电脑促销价2899元

- 机械师曙光16Pro 16英寸游戏本限时优惠610元

- 来自过去的海洋警报:百年珊瑚暴露出太平洋洋流的加剧

- 赛尔号精灵王 赛尔号精灵王哪个最好得

- 打印机碳粉价格(打印机碳粉多少钱一瓶)

- 最强wifi5路由器

- 英特科技(301399):8月10日北向资金增持1600股

- 美媒:乌克兰已向美国防部提交集束弹药使用情况报告

- 今日晚间黄金行情分析(2023年8月10日)

- 美股行业ETF整体涨跌幅受限

- 金水区国基路街道全方位优化政务服务 助推营商环境再提升

- WTI原油日内跌幅达2.0%,报82.71美元/桶。布伦特原油日内跌幅达1.5%,报86.21美元/桶。

- ps透明度在哪里 ps透明度

- 领略壮美黄河 国际学生漫游黄三角自然保护区

- 富兰克林故居遗址(关于富兰克林故居遗址介绍)

- 蚂蚁有什么特点作文 蚂蚁有什么特点

- linux系统有哪些版本 linux系统有哪些

- 乐谱符号大全表(乐谱符号)

- 云南省楚雄彝族自治州永仁县2023-08-11 01:37发布雷电黄色预警

- 爸爸闭翳电视剧 爸爸闭翳国语

- 周知!太原被确定为全省今年推普重点城市

- 数字惊人 《博德之门3》游玩时间占Steam总时间28%

- 机器人行业:多家商业巨头入局 人形机器人产业化提速

- 祛斑美白产品哪个牌子好(祛斑美白产品)

- 巴黎正式通牒内马尔维拉蒂:没有开往新赛季的船票 走好不送!

- 两荤两素每天只要1块钱!快递小哥:“爱心餐”营养均衡,一个月省了600元伙食费

- 深化产业布局 洲明科技(300232.SZ)子公司拟收购适刻创新83.46%股权

- 国家药监局通报第三批医疗器械网络销售违法违规案件信息

- “悉尼妹”最新杂志写真 连体泳装大秀完美身材

- 南京博物院门票好预约吗(南京博物院门票)

- 西门子变频器7901(7901)

- 龙宝宝几月出生好(龙宝宝几月出生旺父母

- 打开爱因斯坦的宝箱:韦伯望远镜展示对"El Gordo"星系团的惊人洞察力

- 秋已立,暑难消 长三角启动“汗蒸”“烧烤”双模式

- 天士力复方丹参滴丸获得俄罗斯生物活性补充剂注册证书

- 万锦晟8.10美盘黄金走势分析,CPI黄金或将探底回升!

- 国家防办、应急管理部增派工作组赴辽宁协助指导防汛防台风工作

- 嘉兴南湖区15亿挂牌3宗涉宅地 预计8月31日出让

- 石家庄市两人上榜7月“时代新人·河北好人”

- 沃森生物:公司二价HPV疫苗的WHO PQ认证仍在持续推进中

- 新华全媒+|浙江省市场经营主体突破1000万户

- 坚持不懈见成效:《2042》Steam评价涨至褒贬不一

- 炫酷至极!《原神》小草神跑车亮相活动现场

- 描写枫叶的优美词句(描写 ldquo 枫叶 rdquo 的优美句子有哪些)

- 免费用的进销存软件有哪些 最受欢迎的十大进销存软件测评

- m2固态硬盘安装win7蓝屏(m2固态硬盘安装win7)

- 行动研究(关于行动研究的基本详情介绍)

- SK海力士首发321层闪存 三星被偷家原因揭秘:步子迈太大

- 月活8.77亿!淘宝稳居电商平台第一

- “刘若英”打败“蔡依林”!广州演唱会外卖订单大涨147%

- 英仙座流星雨,就在这周末了

- 一个月挣40万元?蔚来销售:有人收入很高,但没那么夸张

- 中超22轮看点多,领头羊碰硬茬,泰山队知耻后勇,大连人有望上岸

- 人民币与印尼卢比结算汇兑直通车首发

- 武穴市东方红小学和幼儿园项目正式开工建设

- Keria:没想到KT会选我们,让我心理挺“受伤”,现在斗志火热

- 那个唱牧羊曲的姑娘

- 《孤注一掷》总票房破10亿!连续6天单日破亿之作

- 女子吃菌中毒出现可爱幻觉:一堆小猫咪找她做美容

- 黄仁勋赢麻!中国互联网最牛4家公司集体抢英伟达A800显卡

- 草图君百科(草图君)

- 一批重点建设项目扎实推进 全国铁路完成固定资产投资3713亿元

- 达伽马航海时间(达伽马航海路线 PS 要图)

- 150+亮点!9.58万起宝骏云朵上市直指比亚迪海豚 灵犀版开启盲订

- 锂矿“玩家”激战马尔康

- 局势紧张!波兰边境增兵

新闻排行

精彩推荐

超前放送

- 2D方块消除游戏《UFO: Unidenti...

- 折叠屏手机的普及,还需转轴相关...

- 阅文集团与腾讯重续版权等合作,...

- 《博德之门3》中“你甚至可以和...

- 阅文集团与腾讯重续版权等合作,...

- 《一路朝阳》定档央八,王阳李兰...

- 著名老戏骨与前妻结婚12年情断,...

- 超值 ThinkBook 16+ 2023款轻薄本

- 超值RedmiBook Pro15增强版笔记...

- 长城汽车CTO:中国汽车怎么在一...

- 抢眼基金经理的未公开重仓股,备...

- 安卓最大!一加Ace2 Pro搭载大...

- 恒信物业,给予业主全方位的温暖...

- 商务级独显!联想ThinkBook 16+...

- Redmi K60至尊版官宣 将于8月14日发布

- 研究:GPT-4 在执行多项现实任...

- 女人梦见别人家的小孩(女人梦见...

- 8月11日可燃冰板块跌幅达2%

- 农村公路骑电瓶车,公路上要修路...

- 温州龙湾入选首批省级创新深化试点

- 第二届全国技能大赛“最受欢迎的...

- 青春主场·声动中国丨青春没有终...

- 50天柯基犬的喂养指南:如何正确...

- 【出发吧·西宁】官方精品视频:...

- 华硕无畏pro15(华硕cg8565)

- 焉耆喜获巴州首届家畜繁殖员技能...

- 游戏正式上线:没有朋友的社恐女孩

- 蒙田随笔(关于蒙田随笔简述)

- 医生提醒:高温天过度运动可能引...

- 苹果15 Pro两款机型采用6GB内存...